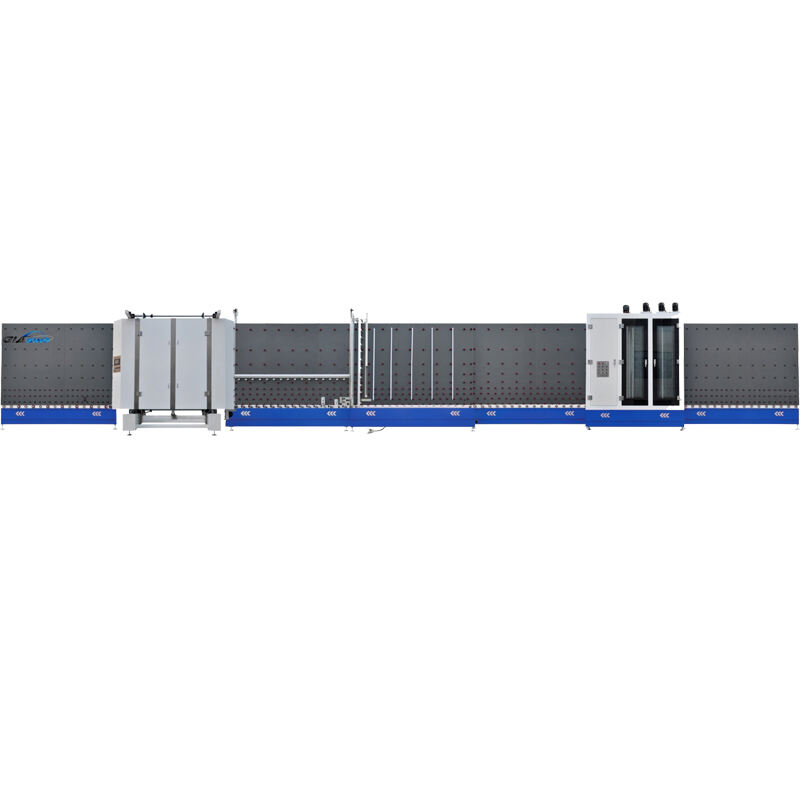

Chaîne de production de vitrage isolant

Chaîne de production de vitrage isolant

L'introduction de la ligne de production de vitrage isolant

ⅰ、Introduction

Le vitrage isolant est composé de deux ou plusieurs panneaux de verre assemblés à l'aide d'adhésifs composites à haute résistance et à étanchéité élevée à l'air, et fixés sur un cadre intermédiaire en alliage d'aluminium contenant un agent desséchant. La cavité interne est remplie d'air sec ou de gaz inertes tels que l'argon. Il s'agit d'un verre hautement efficace en matière d'isolation thermique et acoustique.

Fonctions principales : isolation thermique et conservation, isolation acoustique et réduction du bruit, prévention de la condensation et amélioration de la sécurité.

ⅱ、Composants principaux

- Machine de lavage et de séchage du verre

- Machine de cintrage des entretoises

- Machine de remplissage du desséchant

- Applicateur de scellant butyle

- Poste de montage

- Poste de pressage

- Applicateur de scellant secondaire

- Dispositif de remplissage de gaz

- Système de contrôle et de convoyage

ⅲ、 Procédé de production (entièrement automatique)

1. Chargement : Les travailleurs ou des bras robotiques placent le verre découpé et poli dans la section d'alimentation.

2. Nettoyage et séchage : Le verre entre automatiquement dans la machine de nettoyage, subit un brossage, un rinçage et un séchage, puis devient propre.

3. Préparation du cadre : La machine de cintrage automatique crée le cadre selon les dimensions saisies et l'insère avec des sous-écrans.

4. Application de silicone : Le cadre fabriqué est automatiquement enduit de silicone thermofusible par l'équipement.

5. Assemblage des feuilles : La première feuille de verre propre atteint la station d'assemblage, puis la seconde feuille de verre propre est posée par-dessus.

6. Pressage des plaques : L'ensemble assemblé entre dans la presse à plaques et est comprimé uniformément.

7. Étanchéité : Après la compression, le vitrage isolant comprimé passe à la station de collage, où le robot applique automatiquement deux couches de produit d'étanchéité.

8. Remplissage de gaz inerte (en option) : Avant l'application des deux couches d'étanchéité et après l'assemblage des feuilles, un remplissage en gaz inerte est effectué.

9. Déchargement et durcissement : Le vitrage isolant terminé est retiré de la chaîne de production, placé dans la zone de durcissement pour y rester au repos ; une fois que l'étanchéité est complètement durcie, il peut être emballé et expédié.

le titre IV 、Classer : barrette d'aluminium / super entretoise / entretoise thermique / TPSS

ⅴ 、 Tendances actuelles du développement technologique

1. Intelligence et Internet des objets : permet de surveiller en temps réel les données de production et l'état des équipements, assurant ainsi une gestion numérique.

2. Production flexible : une seule ligne de production peut rapidement passer d'une taille à une autre et s'adapter à différentes configurations (double vitrage, triple vitrage), répondant ainsi à la demande du marché pour des petites séries et une grande variété de produits.

3. Économie d'énergie et protection de l'environnement : les équipements eux-mêmes sont plus économes en énergie (par exemple, moteurs à fréquence variable) et soutiennent mieux la production de verre à haute performance énergétique (par exemple, bordures chaudes, remplissage à concentration élevée).

4. Haute précision et stabilité : grâce à une conception mécanique et à des algorithmes de contrôle améliorés, la précision du laminage, la qualité du collage et le rythme de production sont davantage optimisés.

EN

EN

AR

AR

FR

FR

DE

DE

PT

PT

RU

RU

ES

ES