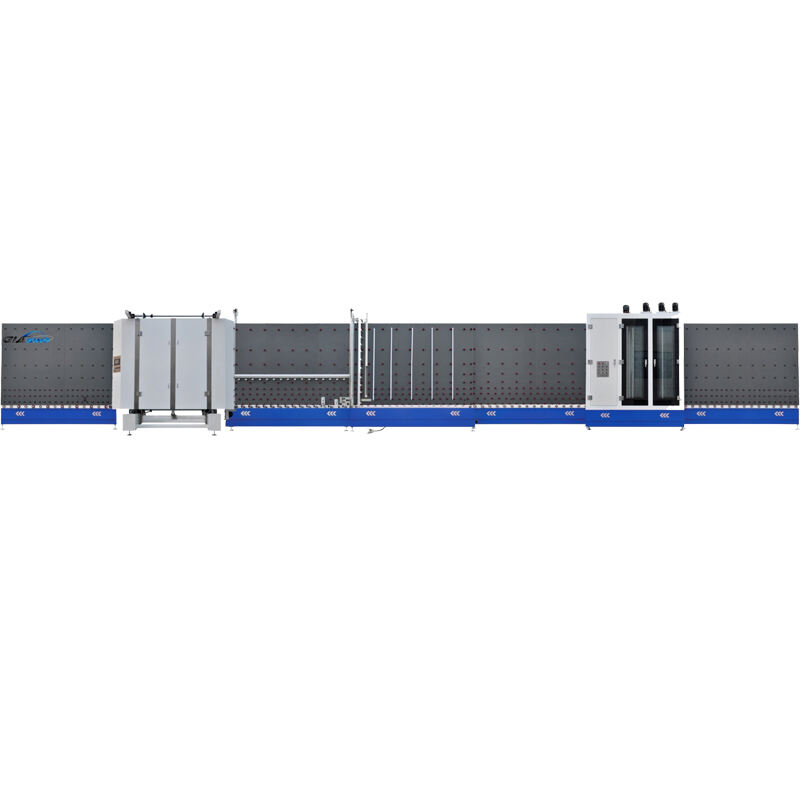

Línea de producción de vidrio aislante

Línea de producción de vidrio aislante

La introducción de la Línea de producción de vidrio aislante

ⅰ、Introducción

El vidrio aislante está compuesto por dos o más paneles de vidrio unidos mediante adhesivos compuestos de alta resistencia y alta hermeticidad, y fijados a un marco separador de aleación de aluminio que contiene un agente desecante. La cavidad interna se llena con aire seco o gases inertes como el argón. Es un vidrio altamente eficiente para el aislamiento acústico y térmico.

Funciones principales: aislamiento térmico y conservación, aislamiento acústico y reducción de ruido, prevención de condensación y mejora de la seguridad.

ⅱ、Componentes principales

- Máquina de lavado y secado de vidrio

- Máquina dobladora de separadores

- Máquina de llenado de desecante

- Aplicador de sellador de butilo

- Estación de Ensamblaje

- Estación de Prensado

- Aplicador de Sellador Secundario

- Dispositivo de Relleno de Gas

- Sistema de Control y Transporte

ⅲ、 Proceso de Producción (totalmente automático)

1. Carga: Los trabajadores o brazos robóticos colocan el vidrio cortado y pulido en la sección de alimentación.

2. Limpieza y Secado: El vidrio entra automáticamente en la máquina de limpieza, donde se cepilla, enjuaga y seca, quedando limpio.

3. Preparación del Bastidor: La máquina de doblado automática crea el bastidor según las dimensiones introducidas y lo rellena con subpantallas.

4. Aplicación de silicona: El marco fabricado es recubierto automáticamente con silicona de fusión en caliente por el equipo.

5. Unión de las láminas: La primera lámina de vidrio limpia llega a la estación de unión, luego se coloca encima la segunda lámina de vidrio limpia.

6. Prensado de placas: La unidad ensamblada entra en la máquina prensadora y se comprime uniformemente.

7. Sellado: Después de la compresión, el vidrio aislante comprimido se traslada a la estación de pegado, y el robot aplica automáticamente dos capas de sellador.

8. Relleno con gas inerte (opcional): Antes de aplicar las dos capas de sellador y después de unir las láminas, se realiza el relleno con gas inerte.

9. Descarga y curado: El vidrio aislante terminado se retira de la línea de producción, se coloca en el área de curado para reposar; una vez que el sellador ha curado completamente, puede embalarse y enviarse.

ⅳ 、Clasificación: barra de aluminio / superespaciador / espaciador térmico / TPSS

ⅴ y tendencias actuales de desarrollo tecnológico

1. Inteligencia y Internet de las Cosas: puede monitorear datos de producción en tiempo real, estado del equipo, logrando una gestión digital.

2. Producción flexible: una misma línea de producción puede cambiar rápidamente a diferentes tamaños y configuraciones (vidrio doble, vidrio triple) de pedidos, adaptándose a la demanda del mercado de lotes pequeños y múltiples variedades.

3. Conservación de energía y protección ambiental: el equipo en sí es más eficiente energéticamente (por ejemplo, motores de frecuencia variable) y ofrece un mejor soporte para la producción de vidrio ahorrador de energía de alto rendimiento (por ejemplo, sellado de borde cálido, inflado de alta concentración).

4. Alta precisión y estabilidad: mediante un mejor diseño mecánico y algoritmos de control, se mejora aún más la precisión de laminado, la calidad del pegado y el ritmo de producción.

EN

EN

AR

AR

FR

FR

DE

DE

PT

PT

RU

RU

ES

ES