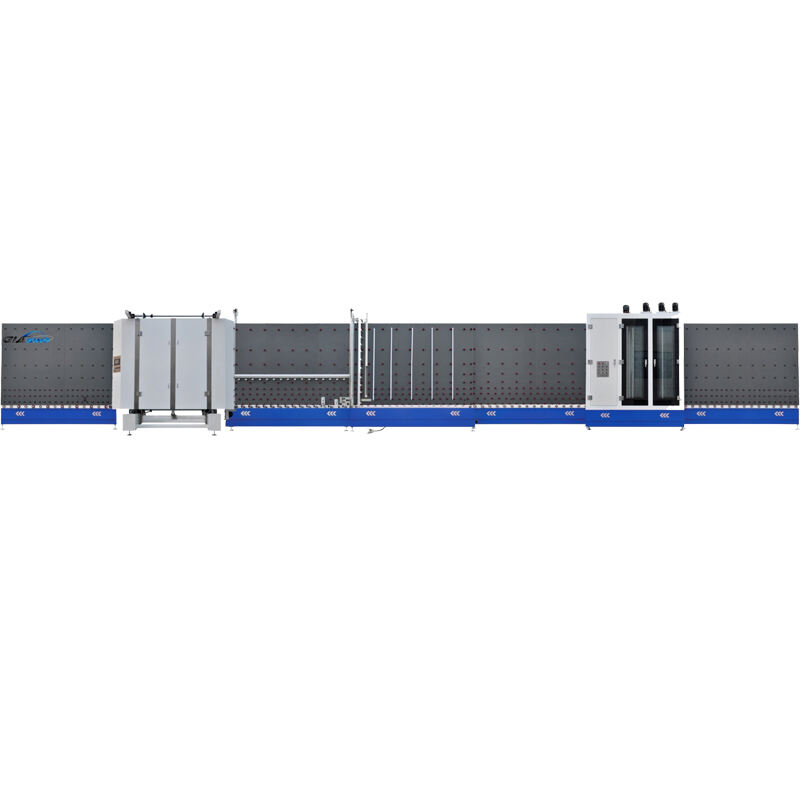

Isolierglas-Produktionslinie

Isolierglas-Produktionslinie

Die Einführung der Isolierglas-Produktionslinie

ⅰ. Einleitung

Isolierglas besteht aus zwei oder mehr Glasscheiben, die mit hochfesten, luftdichten Verbundklebstoffen verbunden und an einen Aluminiumlegierungs-Abstandhalterrahmen mit Trockenmittel befestigt werden. Der innere Hohlraum ist mit trockener Luft oder Edelgasen wie Argon gefüllt. Es handelt sich um eine hochwirksame schalldämmende und wärmeisolierende Glasscheibe.

Kernfunktionen: Wärmedämmung und -erhaltung, Schalldämmung und Lärmminderung, Kondensationsverhinderung und Erhöhung der Sicherheit.

ⅱ. Kernkomponenten

- Glasreinigungs- und Trockenmaschine

- Abstandhalter-Biegemaschine

- Trockenmittelfüllmaschine

- Butyl-Dichtstoffauftragsgerät

- Montagestation

- Pressstation

- Sekundär-Dichtstoffauftrager

- Gasfüllgerät

- Steuerungs- und Förderanlage

ⅲ、 Produktionsprozess (vollautomatisch)

1. Beladen: Arbeiter oder Roboterhände platzieren das geschnittene und polierte Glas im Zuführabschnitt.

2. Reinigung und Trocknung: Das Glas gelangt automatisch in die Reinigungsmaschine, durchläuft Bürstenreinigung, Spülen und Trocknung und wird dadurch sauber.

3. Rahmenherstellung: Die automatische Biegemaschine erstellt den Rahmen entsprechend den eingegebenen Maßen und füllt ihn mit Unterrahmen.

4. Auftragen von Silikon: Der hergestellte Rahmen wird automatisch von der Anlage mit Heißschmelzsilikon beschichtet.

5. Verbinden der Scheiben: Die saubere erste Glasscheibe erreicht die Verbindungsstation, die zweite saubere Glasscheibe wird darauf platziert.

6. Plattenpressen: Die zusammengebaute Einheit gelangt in die Pressanlage und wird gleichmäßig komprimiert.

7. Abdichtung: Nach der Kompression bewegt sich das isolierende Glas zur Klebestation, wo der Roboter automatisch zwei Schichten Dichtmittel aufträgt.

8. Befüllen mit Inertgas (optional): Vor dem Auftragen der zwei Dichtungsschichten und nach dem Verbinden der Scheiben erfolgt das Befüllen mit Inertgas.

9. Entladen und Aushärten: Das fertige Isolierglas wird von der Produktionslinie genommen, im Aushärtungsbereich stillstehend platziert und kann nach vollständigem Aushärten des Dichtmittels verpackt und versandt werden.

ⅳ 、Klassifizierung: Aluminiumabstandshalter / Superdistanzhalter / Wärmedistanzhalter / TPSS

ⅴ aktuelle technologische Entwicklungstrends

1. Intelligenz und Internet der Dinge: Echtzeitüberwachung von Produktionsdaten und Anlagenstatus, um ein digitales Management zu ermöglichen.

2. Flexible Produktion: Eine Produktionslinie kann schnell auf unterschiedliche Größen und verschiedene Konfigurationen (Doppelglas, Dreifachglas) von Aufträgen umgestellt werden, wodurch sie sich an die Marktnachfrage nach kleinen Losgrößen und großer Variantenvielfalt anpassen lässt.

3. Energieeinsparung und Umweltschutz: Die Ausrüstung selbst ist energieeffizienter (z. B. mit Frequenzumrichtermotoren) und unterstützt dadurch besser die Herstellung von Hochleistungs-Isolierglas (z. B. warme Kante, hochkonzentrierte Gasfüllung).

4. Hohe Präzision und Stabilität: Durch ein verbessertes mechanisches Design und fortschrittliche Regelalgorithmen werden die Laminationsgenauigkeit, die Verklebungsqualität sowie der Produktionsrhythmus weiter verbessert.

EN

EN

AR

AR

FR

FR

DE

DE

PT

PT

RU

RU

ES

ES